アルミ型材加工の基礎|どんな形状・精度に向いている加工か?

アルミ型材の加工は、コストを抑えながら長尺部品や複雑な断面形状を量産できる一方で、「思った形状にならない」「図面どおりの精度が出ない」といったトラブルも起こりがちです。アルミ型材の説明や押出成形と切削加工の役割、マシニングできることを正しく押さえておくことで、こうした課題の多くは事前に防ぐことができます。

本記事では、アルミ型材の加工の基礎から、得意・不得意な形状や公差、トラブルの原因、外注先との付き合い方までを技術的背景とともに整理します。あわせて、イコマ工業が保有する設備でどこまで対応できるかも具体的に紹介し、「どのレベルまで相談できるのか」をイメージしていただける内容としています。

Contents

1. アルミ型材加工の基礎と、どんな形状や精度に向いている加工方法なのかを先に押さえる

アルミ型材の加工は、「押出成形されたアルミ型材」を前提に、切断・穴あけ・タップ・フライス・曲げなどを組み合わせて最終形状に仕上げていくプロセスです。アルミ型材の説明やアルミ型材の加工の基礎を押さえておくことで、「どこまでを押出で作り、どこからを切削(マシニング)で仕上げるか」という判断がしやすくなります。はじめに、アルミ型材加工とは何か、どんな形状・精度に向いているかを整理しておきます。

1-1. アルミ型材加工とは何か

アルミ型材加工とは、押出成形で作られた一定の断面形状を持つ「アルミ型材(形材)」を、必要な長さに切断し、穴・溝・切欠き・端面加工などを施して、最終製品やユニット部品に仕上げる一連の加工を指します。素材となるアルミ型材は、主に6000系などの押出に適した合金が用いられ、軽量で加工性に優れています。切削や曲げ、タップ、アルマイトなどを組み合わせることで、装置フレーム、機械カバー、建材部品など、幅広い用途の部品を効率よく製作できます。自社に加工設備がない場合は、押出メーカーとは別に、アルミ型材加工を専門とする外注先へ依頼するケースも一般的です。

1-2. 押出成形と切削加工の役割

アルミ型材加工では、「押出成形」と「切削加工(マシニング含む)」の役割分担を理解することが重要です。押出成形は、長尺方向に同じ断面形状を連続して得るのが得意で、複雑なリブや中空形状でも一度金型を作れば量産に向きます。一方、切削加工は、単品ごとの長さ調整、取付穴、位置決め溝、端面の直角度出しなど、個別形状・精度を付与する役目です。マシニングでできることとしては、多数個の穴あけ・タップ、C面取り、ポケット加工、端面のフェイスカットなどがあり、押出では実現できない三次元的な要素を付加します。

| 工程 | 主な役割 | 向いている内容 |

|---|---|---|

| 押出成形 | 断面形状の形成 | 長尺・同一断面、中空、リブ形状、軽量化構造 |

| 切削加工(マシニング) | 個別形状と精度付与 | 長さ寸法、穴・タップ、溝、切欠き、端面直角度 |

1-3. アルミ型材加工が得意な形状

アルミ型材加工が最も力を発揮するのは、「長さ方向に一定断面を持つ部材」に、比較的シンプルな穴や溝、切欠きなどを追加する形状です。装置フレームやガイドレール、ケースのフレーム材など、同じ断面の材料を長さ違いで多数使用する設計では、押出+切削の組み合わせが高いコストメリットを生みます。また、押出段階でケーブル用の溝やナットスライド用のT溝を組み込んでおき、マシニングで必要位置にだけ加工を加えることで、加工工数を最小限にできます。

- 長尺で同一断面のフレーム・レール・レール支持材

- Tスロット付きの機械フレーム・安全カバー用骨組み

- 中空断面を活かした軽量な支持部材やハウジング

- 端面の直角度と数カ所の穴位置精度が重視される部品

1-4. アルミ型材加工で実現しやすい精度

アルミ型材加工で実現しやすい精度は、「押出材のもつ公差」と「二次加工(切削・マシニング)の公差」を分けて考える必要があります。押出材の断面寸法や曲がりにはJIS規格相当の公差があり、完全な直線・真円を前提にすると後工程で無理が出ます。一方、マシニングによる穴位置や溝幅などは、適切なチャッキングと加工条件を取れば、±0.05mm程度までであれば比較的安定して狙えます。ただし、長尺物では熱変形やたわみの影響が大きくなるため、どこまでを「機能上必要な精度」とするかを設計段階で整理しておくことが大切です。

| 項目 | 一般的に狙いやすい精度目安 | 留意点 |

|---|---|---|

| 切断長さ | ±0.2~0.5mm程度 | 材料長さ・治具方法により変動 |

| マシニング穴位置 | ±0.05~0.1mm程度 | 基準取りとクランプ方法が重要 |

| 直角度(端面×側面) | 0.1~0.2mm/100mm程度 | 長尺品ほど管理が難しい |

1-5. アルミ型材加工が向かない形状

アルミ型材加工が向かないのは、「長さ方向に断面が変化する形状」や、「局所的に極端な肉厚変化が生じる形状」です。押出はあくまで一定断面を大量に引き出すプロセスなので、途中で断面が変わるボスやフランジ、局所的な肉厚の盛り上がりは、切削で削り出すか、別部品を溶接・締結する構成に分割する必要があります。また、超高精度の平面度・真直度や、鋼材並みの剛性を前提にした構造も、アルミ型材そのものの材質特性から外れてしまうため、設計での割り切りが必要です。

- テーパー状、段付きなど長さ方向に断面が変化する形状

- ロッド端の一体フランジなど、局所的な大径ボス形状

- 板金レベルを超えた高剛性・高荷重を前提とする構造

- ミクロンオーダーの真直度・平面度を求めるガイド部材

1-6. アルミ型材加工でよくあるトラブル

アルミ型材加工では、「図面どおりに発注したのに、現物がイメージと違う」「公差を入れていなかった部分で組立不良が出た」といったトラブルがよく発生します。原因の多くは、押出材そのものの曲がり・ねじれ、公差の未指定部分の解釈、長尺物のクランプ変形など、アルミ特有の性質と加工プロセスへの理解不足です。また、アルミは柔らかく傷がつきやすいため、搬送や保管時の打痕・摺り傷が外観不良として問題になるケースもあります。見積時に「どこまでの外観・精度を要求するか」を摺り合わせておくことが、後戻りを防ぐポイントです。

| トラブル例 | 主な原因 | 対策の方向性 |

|---|---|---|

| 組立時に寸法が合わない | 押出材公差・反りを未考慮 | 基準面の明示、公差指示、事前相談 |

| 傷・打痕が多い | 柔らかさと取扱い方法の不一致 | 梱包仕様・搬送方法の事前取り決め |

| コストが想定より高い | 加工工程を増やす形状設計 | 設計段階で工程数を減らす検討 |

1-7. アルミ型材加工を外注するときの基本的な考え方

アルミ型材加工を外注する際は、「押出材の手配から依頼するのか」「支給材を加工してもらうのか」をまず決める必要があります。さらに、どこまでの工程を一括で任せるか(切断のみ/切断+マシニング/表面処理まで一貫など)を整理しておくと、見積比較がしやすくなります。加工会社を選ぶ際は、アルミ専用設備や治具を持ち、長尺物の扱いに慣れているかどうか、マシニングでできることの範囲(ストロークや対応精度)を確認することが大切です。

- 押出材の手配範囲(材料~切削~表面処理)を明確にする

- 必要精度と外観レベルを事前に共有する

- ロット数と将来の量産見込みを伝える

- 図面だけでなく、使用用途・組立方法も可能な範囲で共有する

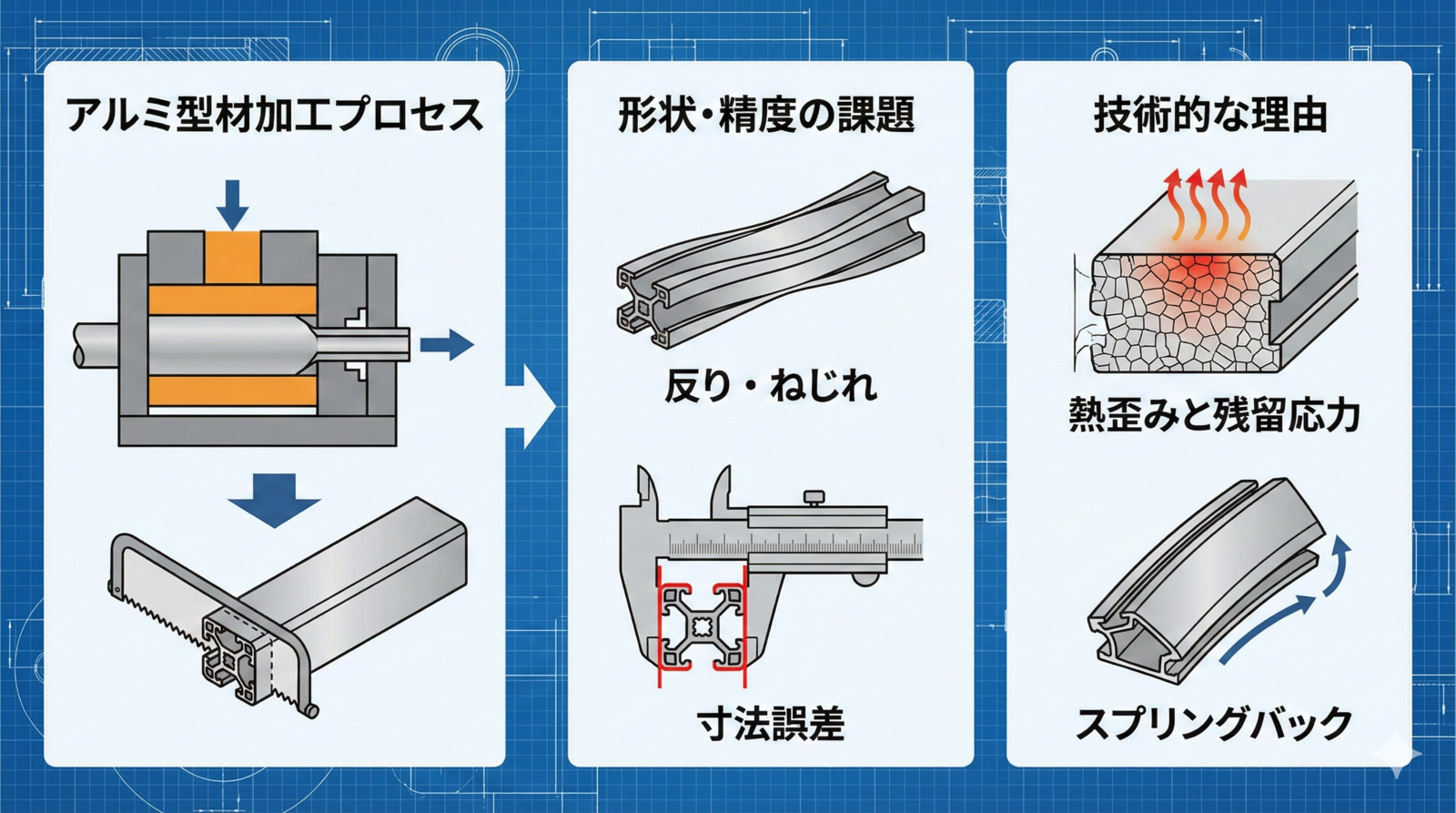

2. アルミ型材加工で形状や精度の課題が起こる理由を技術的に理解する

アルミ型材加工で生じる寸法誤差や真直度不良、反り・ねじれといった問題は、単なる「加工不良」だけが原因ではありません。アルミ材質そのものの機械的特性、押出金型の設計思想、切削工程でのクランプ方法や熱変形など、いくつかの技術的要因が重なって起こります。ここでは、形状や精度の課題がなぜ起こるのかを技術的に整理し、外注先と共通認識を持つための基礎知識を解説します。

2-1. アルミ材質と機械的特性の影響

アルミニウムおよびアルミ合金は、鉄鋼材料と比べて熱膨張係数が大きく、ヤング率(剛性)が低いという特徴があります。そのため、同じ荷重や温度変化が加わったときでも、変形量が大きくなりやすく、長尺のアルミ型材では自重たわみや熱による伸縮が無視できません。また、柔らかく展延性が高いため、チャックやバイスで強くクランプすると、爪痕がついたり局所的に塑性変形を起こしたりすることがあります。アルミ型材の加工の基礎として、材質特性を前提にしたクランプ・支持方法、切削条件(送り・回転数)の設定が不可欠です。

- 熱膨張係数が鉄の約2倍で、温度差による寸法変化が大きい

- 剛性が低く、長尺物ほど自重たわみの影響を受けやすい

- 柔らかく傷つきやすいため、当て板やソフトジョーが有効

- 切削熱と構成刃先により仕上げ面が悪化しやすい

2-2. 押出金型の設計が形状に与える影響

押出成形で用いる金型は、材料の流動をコントロールしながら、所定の断面形状を安定して得るために設計されています。肉厚の急激な変化や、極端に細いリブ・深い溝があると、金型内部での材料流れが不均一になり、反り・ねじれ・寸法ばらつきの大きな断面になりがちです。

また、押出後の冷却・矯正工程でも、断面形状や肉厚分布によって残留応力の入り方が変わり、後加工で応力が解放されて反るケースもあります。そのため、アルミ型材の説明としては、断面設計の段階で「加工しやすい形状」を意識し、可能であれば押出メーカーや加工業者と事前協議することが重要です。

| 断面要素 | 影響しやすい不具合 | 設計上の配慮ポイント |

|---|---|---|

| 急激な肉厚変化 | 反り・ねじれ・寸法ばらつき | 肉厚をできるだけ均一にする |

| 細いリブ・深い溝 | 充填不足、欠肉、折損リスク | 最小肉厚・溝深さに制限を設ける |

| 左右非対称の断面 | 曲がり・ねじれ | 左右バランスを考慮した配置 |

2-3. 切削工程と公差管理の限界

切削やマシニングでの仕上げ精度には、「機械の能力」と「素材側のばらつき」の両方が効いてきます。マシニングセンタ自体は高い位置決め精度を持っていますが、長尺アルミ型材の場合、素材の曲がり・ねじれ・自重たわみを完全に矯正して固定することはできません。そのため、図面上で公差を厳しく設定しても、実際には「素材公差+加工公差」が累積するため、現実的に達成可能な値なのかを検証する必要があります。特に、長さ方向に離れた複数穴の位置関係、公差の重ね合わせ、基準取りの方法などは、外注先との事前すり合わせが精度確保のカギとなります。

| 要素 | 影響内容 | 注意ポイント |

|---|---|---|

| 素材の曲がり | チャッキング時の無理な矯正で応力が残る | 基準面の選定とクランプ位置を検討 |

| 長さ方向の公差 | 複数穴の累積誤差が大きくなる | 分割基準・基準替えの方法を指示 |

| 熱変形 | 加工中と室温時で寸法が変わる | 加工条件と測定温度を意識する |

3. 目的の形状や精度に合わせたアルミ型材加工の選び方

実際にアルミ型材加工を依頼する場面では、「その形状は押出型から作るべきか」「切削だけで対応すべきか」「どこまで精度を求めるか」といった判断が必要になります。ここでは、断面形状から押出型の有無を判断する考え方、必要精度から加工工程を組み立てる方法、さらにコストとリードタイムを踏まえた加工方法選定のポイントを整理します。

3-1. 断面形状から押出型の有無を判断する考え方

新規の断面形状が必要な場合、「押出金型を起こすかどうか」が最初の判断ポイントになります。基本的には、同じ断面を複数ロット・一定数量以上使う予定があるなら、押出金型を製作する価値があります。一方、試作段階や小ロット・単発案件であれば、既存の汎用アルミ型材をベースに、マシニングや追加加工で機能を持たせるほうがトータルコストを抑えられます。

- ロット数:長期的に数百~数千メートル以上使うなら押出型を検討

- 形状:既存の標準型材で代用できないかを先に確認

- 機能:T溝やケーブル溝など汎用的な要素は既存形材に多い

- 納期:押出型の製作・試作・量産立ち上げ期間を確保できるか

3-2. 必要精度から加工工程を組み立てる考え方

アルミ型材加工の工程設計では、「どの寸法にどの程度の精度が必要か」を洗い出し、それに合わせて工程を組み立てていきます。例えば、全長は±0.5mmで問題ないが、取付穴の位置だけは±0.05mmで管理したい、といったメリハリをつけることで、工程数とコストを最適化できます。高精度が必要な面・穴にはマシニング加工を充て、その他の部分は切断機やボール盤レベルで対応することで、リードタイムも短縮できます。

| 要求内容 | 想定工程 | ポイント |

|---|---|---|

| 一般的な長さ寸法 | 切断加工 | 切断機の能力を踏まえた公差設定 |

| 高精度な穴位置・溝 | マシニング加工 | 基準面の明示とクランプ方法の指示 |

| 外観重視の面 | 切削+バリ取り+表面処理 | 工具選定とバリ取り方法を検討 |

3-3. コストとリードタイムを踏まえた加工方法の選定

同じ形状・精度を実現する場合でも、加工方法の組み合わせによってコストとリードタイムは大きく変わります。短納期を優先するなら、既存の標準型材+マシニングで一気に仕上げるほうが有利なケースが多く、長期的なコストダウンを狙うなら、押出金型を新作して切削工程を減らす方法が有効です。また、マシニングでできることを活かし、複数工程を一台で完結させる段取りを組むことで、段取り替え時間を削減し、結果的にコストと納期の両方を改善できる場合もあります。

- 短納期重視:既存型材+切断+マシニング中心の工程構成

- 量産コスト重視:押出金型を新作し、切削工程を極力削減

- 工程集約:マシニングで複数側面を一度に加工する段取り

- 表面処理リードタイム:アルマイト・塗装の外注期間も考慮

4. イコマ工業のアルミ型材加工設備と技術で対応できること

イコマ工業株式会社では、アルミ型材の切断からマシニング加工、試作・小ロットまでをカバーする設備と段取りノウハウを保有しています。ここでは、お客様からいただくことが多い「どこまでの長さ・直角度に対応できるか」「どのような穴や溝が加工可能か」「短納期はどの程度まで対応できるか」といった観点で、マシニングでできることを中心にご紹介します。

4-1. 切断加工で対応できる長さと直角度

アルミ型材の切断では、「どの長さまで対応できるか」と同時に、「端面の直角度や切断面の品質」が重要になります。イコマ工業では、チップソーやバンドソーによる切断設備を用い、一般的な装置フレームに用いられる長尺材から、短いスペーサー部材まで柔軟に対応しています。直角度については、その後のマシニング工程との組み合わせにより、必要な精度レベルを選択できるようにしています。

| 項目 | 対応範囲(目安) | 備考 |

|---|---|---|

| 切断可能長さ | 数十mm~数mクラス | 材質・断面形状により変動 |

| 長さ公差 | ±0.2~0.5mm程度 | 要求レベルにより要相談 |

| 端面直角度 | 0.1~0.2mm/100mm程度 | 高精度品はマシニング併用 |

4-2. マシニング加工で対応できる穴と溝

マシニングセンタを用いたアルミ型材の二次加工では、取付穴・タップ穴・通し穴はもちろん、位置決め用のダボ穴、配線用の溝やポケット加工など、多様な形状に対応可能です。アルミ専用の刃物や切削条件を用いることで、構成刃先やバリの発生を抑え、美しい仕上げ面と安定した寸法精度を両立させます。長尺物についても、専用治具による支持・クランプで、可能な範囲での反り・たわみ影響を抑えた加工を行います。

- 各種ボルトサイズに対応した通し穴・ザグリ穴・タップ穴

- リミットスイッチ・センサ取付用の取付穴群

- ケーブル・エアチューブ用の溝・ポケット加工

- 嵌合部のC面取り・R面取り・面取り一括加工

4-3. 試作と小ロットで対応できる短納期の範囲

イコマ工業では、単品試作から小ロット生産まで、段取りの工夫と設備の柔軟な運用により、できる限り短納期での対応を心がけています。特に、標準的なアルミ型材やお客様支給の汎用形材を用いた案件では、図面確定後すぐに切断・マシニング工程へ着手できるため、「仕様が固まったばかりで急ぎたい」というご要望にも対応しやすくなっています。ただし、押出金型の新作や特殊表面処理を伴う案件では、どうしても一定のリードタイムが必要となるため、余裕を見たご相談をおすすめします。

| ロット/内容 | 短納期対応イメージ | 留意点 |

|---|---|---|

| 単品~数十個程度 | 図面確定後、数日~1週間程度 | 工程負荷・仕様により変動 |

| 既存型材を使った小ロット | 材料在庫があればさらに短縮可 | 在庫状況の事前確認が有効 |

| 新規押出型+加工 | 金型製作・試作期間が別途必要 | 早めの技術相談が重要 |

5. アルミ型材加工を依頼するときに形状と精度で失敗しないための考え方

アルミ型材加工の外注で失敗を避けるには、「図面にすべてを書き込む」だけでなく、使用目的や許容範囲を加工会社と共有し、現実的な形状・精度・工程を一緒に組み立てる姿勢が重要です。特に、アルミ型材の説明やアルミ型材の加工の基礎に馴染みの薄い担当者の方ほど、押出材の公差や長尺物の特性を過小評価しがちです。イコマ工業では、金属加工・特殊加工・金型製作・試作・短納期対応の経験を活かし、「どこまで要求すればよいか」「どの工程に分けるべきか」といった初期検討段階からのご相談も歓迎しています。

- 「全部を高精度」にしない。機能上必要な部分とそうでない部分を分ける

- 押出材の公差・曲がりを前提に、基準面と基準寸法を明確にする

- 図面だけでなく、3Dデータや組立図、使用イメージを共有する

- コストと納期の制約を率直に伝え、最適な加工方法の提案を受ける

- 試作段階で問題点を洗い出し、量産図面にフィードバックする

アルミ型材加工で、「形状・精度・コスト・納期」のバランスにお悩みの際は、設計段階のラフスケッチや構想レベルでも構いませんので、イコマ工業株式会社までお気軽にご相談ください。用途やロット、将来の量産計画を踏まえた、最適な加工プロセスとアルミ型材の活かし方をご提案いたします。

まとめ

アルミ型材の説明やアルミ型材の加工の基礎を押さえることで、「どこまで押出しで形を作り、どこから切削やマシニングで仕上げるか」が判断しやすくなります。形状・精度・コスト・リードタイムは相互に影響するため、目的と優先順位を整理したうえで加工方法を組み立てることが重要です。

マシニングでできることを正しく理解すれば、穴あけ・ザグリ・溝加工など、必要な箇所だけを高精度で仕上げる設計も可能になります。図面段階で外注先とすり合わせを行い、押出金型の有無や公差の出し方を共有しておくと、量産移行後の手戻りやコストアップを大きく減らせます。