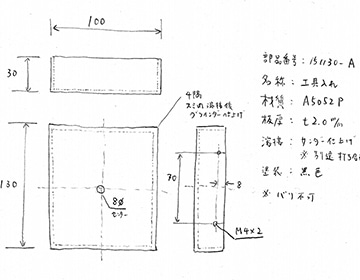

ファイバーレーザー加工機

TRUMPF

TruLaser3030fiber

発振器 6.0KW

金属を切断するレーザー加工機です。

ビームが高品質(集光性に優れている)でスポット径が小さく高速加工が可能です。

Co2レーザーでは加工出来なかった高反射材アルミ1000番台・銅も切断可能です。

加工上限サイズ:1524mm X 3048mm

加工可能板厚:鉄 19mm

ステンレス 18mm

アルミ(5000番台) 18mm

アルミ(1000番台) 8mm

真鍮 8mm

銅 6mm