金属材料の選び方入門|鉄・アルミ・ステンレス・銅の特徴と加工性を比較

金属材料の選び方で迷ったとき、「とりあえず鉄」「なんとなくアルミ」という決め方をしていないでしょうか。実は、同じ形状・同じ加工でも、素材の向き不向きや加工性を理解して選ぶだけで、強度・コスト・納期は大きく変わります。

本記事では、構造部品に使われる鉄、軽量化に有利なアルミ、耐食性に優れたステンレス、電気特性に優れる銅という代表的な金属材料について、特徴と加工性を比較しながら、用途別の現実的な選び方を解説します。

アルミ加工の向き不向きや、ステンレス加工の注意点、銅の取り扱いで起こりやすいトラブルまで、金属加工を外注する担当者が「まず押さえておきたいポイント」を整理しました。自社に最適な素材と加工方法を判断するための入門ガイドとして、ぜひ最後までご覧ください。

Contents

1. 金属材料の選び方入門として鉄やアルミやステンレスや銅の特徴と加工性を比較して最適な素材をすぐに判断する方法

金属材料の選び方で迷う原因は、強度・重さ・耐食性・電気特性・加工性・コストなど、検討すべき要素が多いからです。本記事では、鉄・アルミ・ステンレス・銅という代表的な4素材に絞り、用途から逆算して「どの金属が向き/不向きか」を短時間で判断できる考え方を整理します。金属加工や金型製作を外注する際に、「とりあえず材質はお任せで」と丸投げせず、担当者と同じ目線で検討できるレベルをゴールにしています。

1-1. 金属材料の選び方の基本ステップ

金属材料の選び方は、いきなり材質名から考えず、「用途→必要性能→候補材料→加工方法→コスト」の順で絞り込むのが基本です。まず使う環境(屋内外、温度、湿度、薬品の有無)、求める機能(構造強度、電気伝導、熱伝導、外観など)を書き出します。

次に、その性能要件を満たしやすい金属群をピックアップし、最後に加工方法(切削、板金、溶接、プレス、鋳造など)やロット数、納期から現実的な候補を一つに絞り込みます。

- ①使用環境を整理する(温度・湿度・屋外/屋内・薬品・海水など)

- ②機能要件を整理する(強度・剛性・電気/熱・軽量化・意匠性)

- ③候補材料(鉄・アルミ・ステンレス・銅など)を広めに洗い出す

- ④加工方法とロット・納期を考慮して現実的な組み合わせを選ぶ

- ⑤必要に応じて表面処理や熱処理を追加して性能を微調整する

1-2. 用途から決める性能要件

用途から性能要件を決めるときは、「何が壊れると困るか」「どこまで劣化を許容できるか」を明確にします。たとえば構造部品なら静的強度と疲労強度、精密機構なら寸法安定性と加工精度、電装品なら導電性と絶縁距離、食品や医療用途なら耐食性と衛生性が優先されます。性能要件が整理できると、自然と「鉄系で十分」「アルミで軽量化したい」「ステンレスで錆を抑えたい」「銅系で電気を通したい」といった方向性が見えてきます。

| 用途例 | 重視する性能 | 主な候補材料 |

|---|---|---|

| 機械フレーム | 強度・剛性・コスト | 炭素鋼(鉄)・一部アルミ |

| 筐体・カバー | 軽量・外観・防錆 | アルミ・ステンレス |

| 食品設備部品 | 耐食・洗浄性 | ステンレス |

| バスバー・電極 | 導電率・接触抵抗 | 銅・銅合金・一部アルミ |

1-3. 鉄を選ぶときの考え方

鉄(炭素鋼・構造用鋼)は「強度とコストのバランスがもっとも良い」金属材料です。大型フレームやブラケット、ベースプレートなど、重量増をある程度許容できる構造部品に向いています。

一方で、錆びやすく、溶接や機械加工後の防錆処理(塗装・メッキなど)がほぼ必須になるため、屋外や水回りでは「素材+表面処理」のセットで検討する必要があります。

- 高強度が必要で、ある程度の重量増は許容できる

- 最優先はコストで、数量も比較的多い(量産)

- 溶接・曲げ・切削など、加工の自由度を確保したい

- 最終的に塗装やメッキで見栄え・防錆を整える前提である

- 精度は中〜高程度だが、熱変形や歪み管理は必要

1-4. アルミを選ぶときの考え方

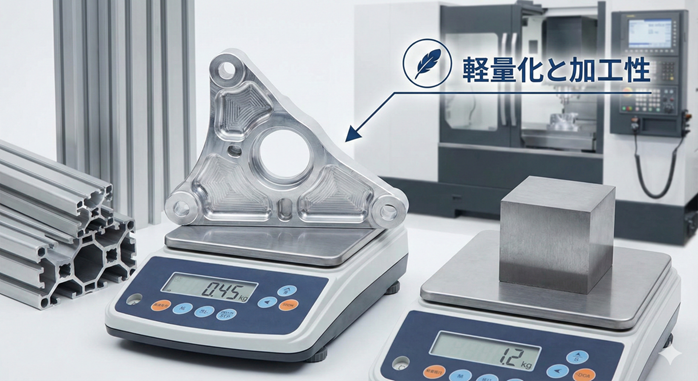

アルミは「軽量化」と「加工性」に優れ、さらに耐食性も良好なため、装置の移動性・省エネ・組立性を重視する場合の有力候補です。アルミ加工向き不向きを整理すると、切削や押出材を使ったマシニング加工、板金曲げは得意ですが、高温での使用や重疲労荷重には向かないケースがあります。また、純アルミ(1000系)は柔らかく、構造材にはA5052(5000系)やA6061・A6063(6000系)などのアルミ合金を選ぶのが一般的です。

| 判断ポイント | アルミが向くケース | 別材検討が必要なケース |

|---|---|---|

| 重量 | 軽量化最優先・人手での搬送 | 重量制限がほぼない |

| 使用環境 | 屋内〜軽微な屋外・中温域 | 高温・高荷重・摩耗が大きい |

| 加工 | 切削・板金・押出材利用 | 極薄肉での溶接構造 |

| コスト | 多少高くても軽量化価値が大きい | コスト最優先・量産プレス |

1-5. ステンレスを選ぶときの考え方

ステンレスは「錆びにくさ」と「衛生性」を重視する用途に適した金属材料です。食品機械・医療機器・水回り設備・薬品関連など、「もし錆びたら大きな問題になる」環境で第一候補になります。

一方で、ステンレス加工注意点として、鉄やアルミに比べて切削・曲げ・溶接が難しく、加工工数と工具費が増えがちです。そのため、「見えない部位まで全てステンレスにする」のではなく、腐食のリスクが高い部位だけステンレス、その他は鉄+表面処理といった使い分けも検討する価値があります。

- 常時水や薬品に触れる、または頻繁な洗浄がある

- 食品や医療など、錆の発生が致命的なクレームに直結する

- 多少の加工費増よりも、長期のメンテナンスコスト削減を重視

- 溶接・研磨を含めたステンレス対応加工先が確保できる

- 重量増はある程度許容できる(鉄と比べても軽くはない)

- ステンレスが必ずしも腐食しないという事ではないので注意が必要です。

1-6. 銅を選ぶときの考え方

銅は「電気と熱をよく通す」ことが最大の特徴で、バスバー、端子、放熱部品などの機能部品に使われます。高い導電率が必要な場合は無酸素銅(C1020)やタフピッチ銅(C1100)、バネ性や耐摩耗性が必要な場合はリン青銅やベリリウム銅といった銅合金を選びます。一方で、強度・剛性・耐摩耗性は鉄やステンレスに劣るため、構造を支える骨格には不向きです。

| 用途 | 適した銅種 | ポイント |

|---|---|---|

| 電極・バスバー | C1100・C1020 | 導電率重視、表面処理も検討 |

| バネ接点 | リン青銅 | バネ性と導電性のバランス |

| 高荷重接点 | ベリリウム銅等 | 高強度だがコスト高 |

| ヒートシンク | 銅・アルミ | 熱設計とコストで比較 |

1-7. コストと納期を踏まえた現実的な素材選定

理想の性能だけで材料を決めてしまうと、「加工が極端に難しく納期が伸びる」「材料費が跳ね上がる」といった問題が起こります。外注先に早い段階で相談し、「その材料ならこの加工方法で、納期とコストはこの程度」という感覚を共有しておくことが重要です。

特に試作〜小ロットでは、加工性の良い材料(一般構造用鋼・A5052・SUS304など)をベースにしておき、どうしても必要な部分だけ特殊材料にする設計が、トータルコストとリードタイムを抑えるのに有効です。

- 初期設計段階で、候補材料を2〜3種類に絞って見積比較する

- 「性能のマスト条件」と「あると良い条件」を分けて整理する

- 試作と量産で材料や加工方法を変える前提で検討する

- 調達性の悪い特殊材は納期リスクも踏まえて判断する

- 加工工数のかかる材質(ステンレス・難削材)は余裕ある納期を確保する

2. 鉄の特徴を理解して構造部品に最適な材料を選ぶ

鉄は、構造部品やフレーム、ベースプレートなど「力を受け止める」部位で最初に検討すべき金属です。高い強度と剛性、汎用性の高い加工性、入手性の良さ、そして何より材料費が安いことから、産業機械・設備・金型ベースなどで広く使われています。ここでは、鉄の強度・加工性・注意点を整理し、「どこまで鉄で賄い、どこから他材に切り替えるか」の判断軸を明確にします。

2-1. 鉄の強度の特徴

鉄(炭素鋼)は、同じ体積・形状で比較した場合、アルミよりも高い強度と剛性を持ちます。一般構造用圧延鋼材(SS400など)であれば、装置フレームやブラケットに十分な強度があり、さらに機械構造用鋼(S45Cなど)にすれば、軸やピンなどの耐摩耗性が必要な部品にも対応可能です。また、焼入れ・焼戻しといった熱処理で硬さや靭性を調整できるため、「一部だけ表面硬化」「芯は粘りを残す」といった設計の自由度も大きいのが特徴です。

| 代表材 | 用途イメージ | 特徴 |

|---|---|---|

| SS400 | フレーム・ブラケット | 安価・一般構造用 |

| S45C | シャフト・ピン | 熱処理で高強度・耐摩耗 |

| SCM系 | ギヤ・軸 | 合金鋼で高強度・疲労に強い |

2-2. 鉄の加工性の特徴

鉄は切削・溶接・曲げ・穴あけ・タップ加工など、ほぼあらゆる加工方法に対応できる汎用性の高さが強みです。切削加工では、炭素鋼は被削性が良く、高速切削や量産加工にも向きます。溶接も比較的容易で、厚板溶接や補修溶接も行いやすい材質です。一方で、厚板の曲げではスプリングバック(戻り)が大きく、板金設計時に曲げRや曲げ順序を考慮する必要があります。

- 切削

フライス・旋盤・穴あけ・タップ加工に広く対応しやすい - 溶接

CO2・アーク・TIGなど、溶接方法の選択肢が多い - 板金

曲げ・ロール・レーザー切断など加工方法が豊富 - 研削

精度の高い仕上げ面や公差管理がしやすい - 熱処理

焼入れ・焼戻し・浸炭などで強度や硬さを調整可能

2-3. 鉄を使うときの注意点

鉄の最大の弱点は「錆びやすい」ことです。屋外や湿気の多い環境、冷却水や薬品に触れる環境では、無処理のまま使用すると短期間で赤錆が発生し、外観不良や機能障害につながります。そのため、塗装・亜鉛メッキ・ニッケルメッキ・クロメート処理など、使用環境に応じた表面処理が前提となります。

さらに、溶接や切削で発生する歪みや残留応力にも注意が必要です。厚板溶接フレームなどでは、加工後に「基準面の仕上げ切削」や「応力除去焼鈍」を行うことで、精度と安定性を確保します。

| 項目 | 注意点 | 対策例 |

|---|---|---|

| 腐食 | 赤錆・スケールの発生 | 塗装・メッキ・防錆油 |

| 歪み | 溶接後の反り・曲がり | 治具固定・後加工・焼鈍 |

| 重量 | 大型化で重量増大 | アルミや中空構造の併用 |

3. アルミの軽さを活かして軽量化と加工性を両立する

アルミは、鉄の約1/3の比重でありながら、アルミ合金を用いることで実用上十分な強度を確保できるため、軽量化と加工性のバランスに優れた材料です。装置の可搬性向上、省エネ、組立作業性の改善など、多くのメリットが期待できますが、その特性ゆえの加工上の注意点もあります。ここでは、アルミの物性・アルミ加工向き不向き・注意点を整理し、最適な用途や設計の考え方を解説します。

3-1. アルミの物性の特徴

アルミニウムは軽量で柔らかく、展延性に優れた金属です。比重は約2.7と鉄(約7.8)の1/3程度で、同じ部品をアルミに置き換えることで大幅な軽量化が可能です。また、空気中で自然に形成される酸化被膜により耐食性が比較的高く、さらにアルマイト(陽極酸化処理)を施すことで、耐食性・耐摩耗性・意匠性を向上させられます。アルミ合金には1000系〜7000系まで多くの系統があり、強度・耐食性・加工性のバランスが異なります。

| 系統 | 主な特徴 | 代表用途 |

|---|---|---|

| 1000系 | 高導電・高熱伝導・低強度 | 放熱材・配線材 |

| 5000系 | 耐食・中強度・加工性良好 | 板金部品・船舶・筐体 |

| 6000系 | 押出性良好・熱処理強化可 | 構造材・フレーム・機械部品 |

| 7000系 | 高強度・一部難削 | 航空機・スポーツ用品 |

3-2. アルミの加工性の特徴

アルミは一般的に被削性が良好で、鉄に比べて切削抵抗が小さく、高速切削にも向いています。しかし、融点が約600℃と低く、切削時の発熱で工具刃先に溶着しやすいため、「構成刃先」が発生しやすい点には注意が必要です。構成刃先ができると、仕上げ面が荒れたり、寸法精度が乱れたり、工具寿命が短くなります。対策としては、すくい角が大きくシャープな切れ刃の工具を選ぶ、高速切削で切粉を軽く飛ばす、アルミ専用クーラントを適切に使用する、などが挙げられます。

- 切れ刃のすくい角が大きい工具を選び、切削抵抗と発熱を低減する

- 切削速度は基本的に高速側を選び、切粉を細かく排出する

- 乾式加工を基本としつつ、必要に応じてアルミ適合クーラントを使用

- 1000系・4000系などは粘りやシリコン含有に注意し、条件を最適化

- 長い切粉による仕上げ面への傷を防ぐため、切粉処理性の良い工具を採用

3-3. アルミを使うときの注意点

アルミを構造材として使用する場合、鉄よりも弾性率が低く「たわみやすい」ことを意識する必要があります。単純に鉄部品をアルミに置き換えると、同じ荷重でも変形量が増え、精度や剛性が不足することがあります。

また、アルミは延性が高く伸びやすいため、切削時にバリが発生しやすく、高精度・高品位な仕上げにはバリ取り工程が不可欠です。さらに、アルマイト処理後に追加工や曲げ・溶接を行うと、皮膜の割れ・剥離が発生しやすいため、加工順序の設計も重要です。

| 項目 | 注意点 | 設計・加工上のポイント |

|---|---|---|

| 剛性 | 鉄よりたわみやすい | 肉厚・リブ追加・断面形状で補う |

| バリ | 延性が高くバリが出やすい | 仕上げとバリ取り工程を前提にする |

| 表面処理 | アルマイト後の加工に制限 | 基本は加工→アルマイトの順 |

| 溶接 | 酸化被膜の除去が必要 | 下処理と熟練した溶接技術が重要 |

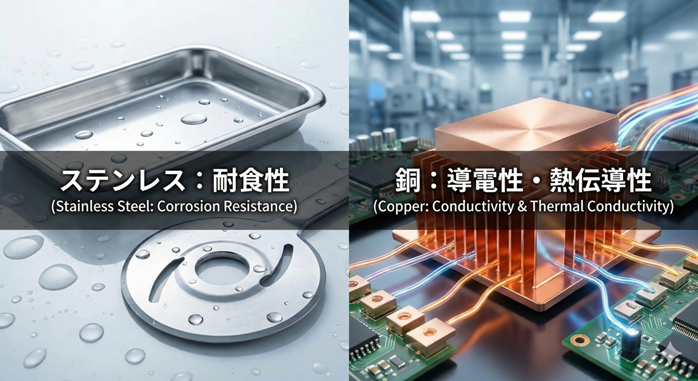

4. ステンレスと銅の特徴を理解して機能部品に最適な材料を選ぶ

ステンレスと銅は、鉄やアルミと比べて「機能性能」を重視する用途で選ばれることが多い材料です。ステンレスは耐食性・衛生性、銅は電気特性・熱伝導性に優れており、食品設備、医療機器、電装部品、冷却系などで欠かせない存在です。一方で、いずれも材料費・加工費が高くなりやすく、ステンレス加工注意点や銅加工の難しさを理解しておかないと、想定以上のコスト・納期につながることがあります。

4-1. ステンレスの耐食性の特徴

ステンレスは、クロムを主成分とする合金で、表面に緻密な不動態被膜(酸化被膜)が形成されることで錆びにくさを実現しています。代表的なSUS304は、一般環境〜食品関連まで幅広く使える汎用材で、SUS316はモリブデンを含み、海水や塩分を含む環境での耐食性が高くなります。ただし、「絶対に錆びない」わけではなく、塩素濃度が高い環境や、隙間腐食・応力腐食割れが起きやすい条件では材質選定と表面仕上げに注意が必要です。

- 食品・飲料・医療分野では、SUS304が標準的な選択肢

- 海水・塩水・薬品環境では、SUS316など耐食グレードを検討

- 溶接部や隙間部では局所的な腐食が起こりやすい

- 表面粗さを小さくし、洗浄性を高めることで腐食リスクを低減

- 塩素系洗浄剤の使用条件や濃度に注意する

4-2. 銅の電気特性の特徴

銅は、実用金属の中でもトップクラスの電気伝導率を持ち、電線・バスバー・電極・コネクタ接点などの電気部品で広く用いられます。熱伝導率も高いため、ヒートシンクや放熱部品としても有効ですが、比重が高くコストも高いため、「高熱密度で銅が必要か、アルミでも足りるか」を検討することが重要です。また、ピュア銅(無酸素銅・タフピッチ銅)は柔らかく、接点バネなどにはリン青銅やベリリウム銅といった銅合金が用いられます。

| 銅種 | 主な特性 | 代表用途 |

|---|---|---|

| C1100(タフピッチ銅) | 高導電・一般用途 | バスバー・端子 |

| C1020(無酸素銅) | 最高クラスの導電性 | 高性能電極・高周波用途 |

| リン青銅 | バネ性・耐摩耗性 | スイッチ接点・コネクタ |

| ベリリウム銅 | 高強度・高伝導性 | 高荷重接点・精密スプリング |

4-3. ステンレスや銅の加工で起こりやすいトラブル

ステンレスは加工硬化しやすく、切削や曲げ時に工具摩耗やバリ増加、歪みの発生が問題になりやすい材料です。切削では、送りや切込みが小さすぎると摩擦熱が増え、硬化層が厚くなってますます削りにくくなるため、「しっかり切る」条件設定が重要です。

銅は柔らかく、切粉が伸びて刃先に絡まりやすいほか、熱伝導率が高いため切削熱が工具側に逃げにくく、工具摩耗や溶着の原因になります。いずれも、工具選定・切削条件・クーラント管理が重要となり、鉄やアルミと同じ感覚で加工条件を設定すると、工具寿命の低下や精度不良、バリ過多といったトラブルにつながります。

- ステンレス:加工硬化により加工が進むほど削りにくくなる

- ステンレス:溶接歪みが大きく、後加工や治具設計が重要

- 銅:切粉絡みや溶着で工具破損・仕上げ不良が発生しやすい

- 銅:柔らかいため寸法安定性や変形にも注意が必要

- いずれも、専用の工具とノウハウを持つ加工先を選ぶことが大切

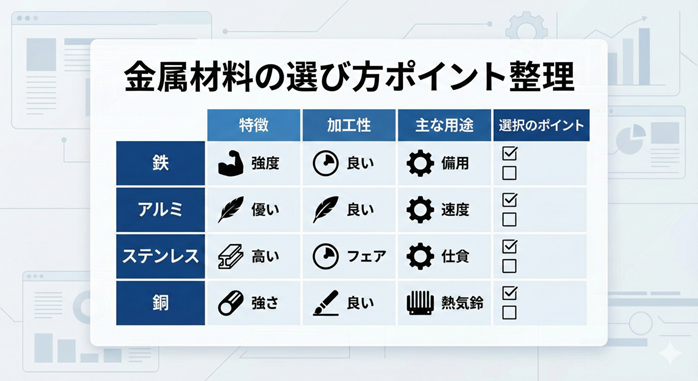

5. 鉄やアルミやステンレスや銅の特徴と加工性を比較して金属材料の選び方のポイントを整理する

鉄・アルミ・ステンレス・銅には、それぞれ明確な「得意分野」と「不得意分野」があります。金属材料の選び方で迷ったときは、「構造強度が最優先なら鉄」「軽量化と加工性ならアルミ」「耐食・衛生性ならステンレス」「電気・熱伝導なら銅」といった大枠の方向性から入り、そこから具体的な材種・表面処理・加工方法を詰めていくとスムーズです。また、単一材料で全てを解決しようとせず、部位ごとに最適な材料を組み合わせることで、性能・コスト・納期のバランスを最適化できます。

イコマ工業株式会社では、鉄・アルミ・ステンレス・銅をはじめとした多様な材料の切削加工・板金加工・金型製作・試作対応を行っており、「この用途ならどの材質と加工方法が適切か」という段階からのご相談にも対応しています。材料選定やアルミ加工向き不向き、ステンレス加工注意点などでお悩みの際は、図面の有無にかかわらず、まずはお気軽にお問い合わせいただくことで、最適な素材・加工プロセスの検討からお手伝いできます。

まとめ

金属材料の選び方に正解はひとつではありません。鉄は強度とコストに優れた汎用材、アルミは軽量化とアルミ加工のしやすさが武器になりますが、用途によっては向き不向きがあります。ステンレスは耐食性に優れますが、ステンレス加工の注意点を押さえないと工具摩耗や歪みが増えがちです。銅は電気特性や熱伝導に優れた機能部品向きの材料です。

こうした特性と加工性、コスト、納期を総合的に比較しながら金属材料の選び方を整理しておくと、試作から量産までの検討がスムーズになります。具体的な材質記号の選定や、加工方法とのマッチングに迷う場面があれば、イコマ工業株式会社の技術マガジンや実務担当者への相談を設計段階から活用してください。