精密板金、溶接加工、プレス加工、アルミ型材加工とは何か?外注担当者がまず抑えるべき加工方 法と流れの基礎知識

金属加工を外注しようとして、「精密板金とプレス加工、どちらがいいのか」「溶接加工やアルミ型材加工の違いが分からない」と迷った経験はないでしょうか。加工方法の選び方を誤ると、コスト増や納期遅延、性能不足につながることもあります。

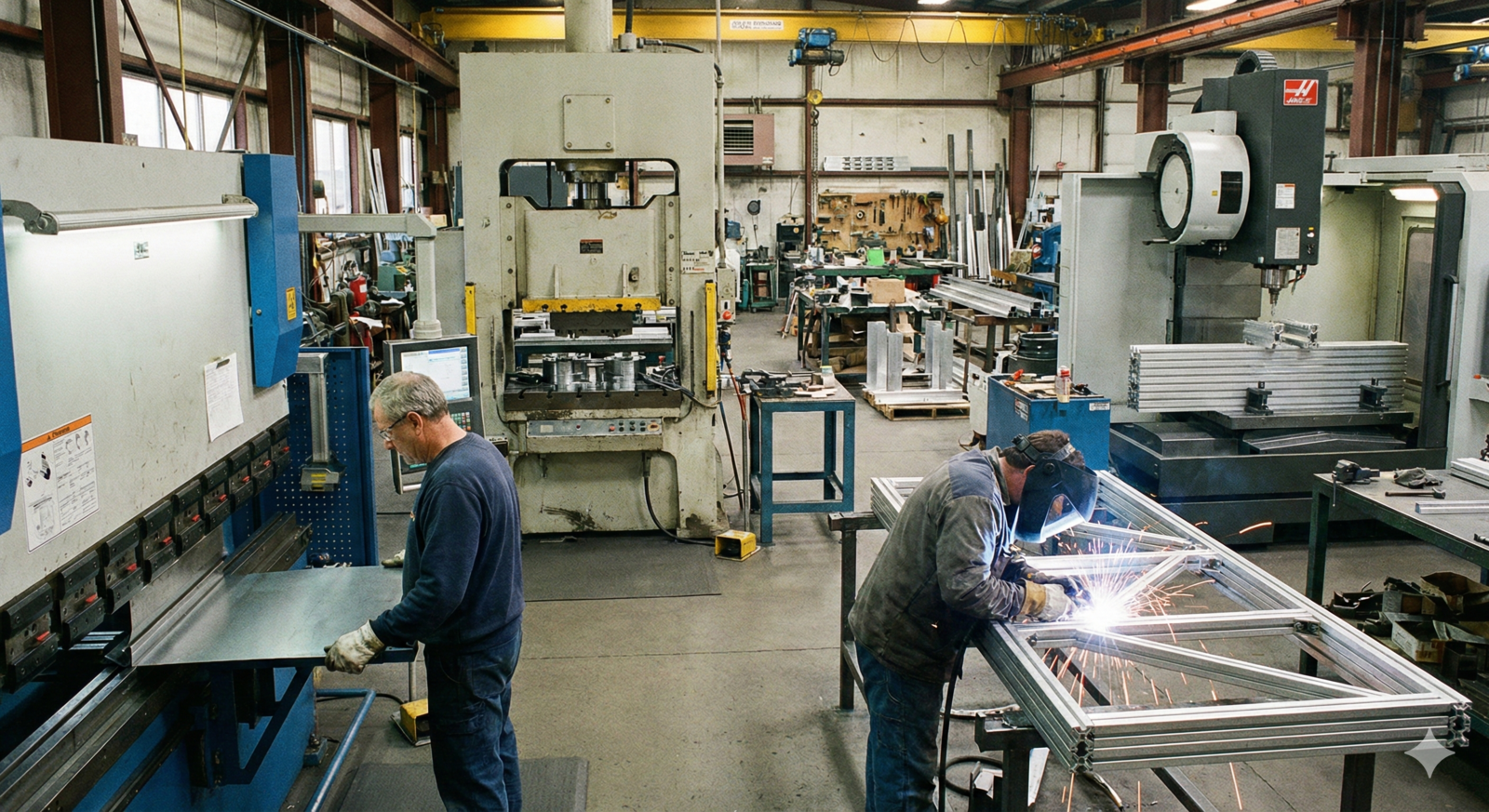

本記事では、精密板金・溶接加工・プレス加工・アルミ型材加工の基本と得意分野を、外注担当者の視点で整理します。あわせて、図面の描き方や公差指定、見積依頼から納品までの流れなど、失敗しないためのチェックポイントも解説します。イコマ工業株式会社の現場で実際に寄せられる相談や事例も交えながら、「まずここだけ押さえれば外注で困らない」という実務的な考え方をお伝えしていきます。

Contents

1. 精密板金や溶接加工やプレス加工やアルミ型材加工とは何かを理解し外注担当者がまず押さえるべき加工方法と流れの基礎知識

精密板金や溶接加工、プレス加工、アルミ型材加工は、いずれも金属部品をつくるための代表的な加工方法です。しかし、得意な形状やロット、コスト構造がそれぞれ違うため、外注担当者がこの違いを理解しておくことが、短納期やコスト削減、高品質を両立させる第一歩になります。

ここでは、初心者でも押さえやすいように基本概念と流れを整理し、金属加工を外注するときの判断材料を分かりやすく解説します。

1-1. 精密板金の基本と一般的な用途

精密板金とは、薄い金属板をレーザー加工機やタレパン(NCタレットパンチプレス)で切断・打ち抜きし、ベンダーで曲げ、必要に応じて溶接やタップ、表面処理まで行う加工全体を指します。筐体やブラケット、カバー、シャーシなど、立体形状だけれども「箱・L字・コの字」に展開できる部品が得意分野です。少量多品種に向いており、試作から小ロット量産まで幅広く使われます。金型を作らなくてもNCデータで柔軟に対応できるため、設計変更やカスタマイズの多い装置メーカーや産業機械分野で特に活用されています。

1-2. 溶接加工の基本とつなぎ方の違い

溶接加工は、金属同士を溶かして一体化させる接合方法です。代表的なものに、アーク溶接、TIG溶接、MAG溶接、スポット溶接、レーザー溶接などがあり、板厚や材質、必要な強度や見た目の仕上がりによって使い分けます。例えば、精密板金部品の仕上げで外観を重視する場合はTIG溶接、1mm以下の薄板を加工する場合はレーザー溶接、量産品で薄板を素早く接合したい場合はスポット溶接が選ばれることが多くなります。

外注担当者は「強度優先か、外観優先か、コスト優先か」といった観点から、どの溶接方法が適切かを製造側と事前に共有しておくことが重要です。

1-3. プレス加工の基本と量産に向く理由

プレス加工は、金型と呼ばれる専用工具に金属板を挟み、プレス機で大きな力を加えて打ち抜きや曲げ、絞り成形などを行う加工方法です。一度金型を製作してしまえば、1ショットごとのサイクルタイムが短く、同じ形状を安定した品質で大量に生産できることが最大の特徴です。そのため、自動車部品や家電部品など、数千個〜数万個単位の量産に非常に向いています。

一方で、金型費用の初期投資が必要になるため、試作や少量多品種には向かないケースもあります。ロットや製品ライフサイクルを踏まえ、プレス加工と精密板金をどう組み合わせるかが外注戦略のポイントです。

1-4. アルミ型材加工の基本と設計の考え方

アルミ型材加工は、押出し成形でつくったアルミの長尺形材(型材)を切断・穴あけ・タップ・切り欠きなどで部品化する方法です。断面形状を自由に設計できるため、スロット付きフレームやレール、放熱フィン付きのヒートシンクなど、機能を持たせた構造を一体で作れるのが強みです。

設計時には、「押出しでつくれる断面か」「肉厚やコーナーRが適切か」「切削量が過大にならないか」といった点を押さえる必要があります。アルミ型材加工は、機械フレームや装置カバー、搬送ラインの構造材などに多く用いられ、軽量化や組立性向上にも貢献します。

1-5. 加工方法ごとの得意分野と使い分け

精密板金、溶接加工、プレス加工、アルミ型材加工には、それぞれ得意な形状・数量・コストレンジがあります。

外注担当者が「どの加工方法をベースに設計するか」を早期に決めることで、ムダな金型費用や加工工数を削減できます。

| 加工方法 | 得意な数量 | 主な特徴 |

|---|---|---|

| 精密板金 | 1個〜中ロット | 金型不要で設計変更に強い |

| 溶接加工 | 少量〜中量 | 構造物やフレームを一体化できる |

| プレス加工 | 中〜大量生産 | 金型を使い高精度で量産可能 |

| アルミ型材加工 | 中量以上 | 専用断面で軽量・高機能な構造が可能 |

まず製品のライフサイクルと数量、形状の特徴を整理し、最適な組み合わせを製造側と相談することが、外注成功の近道になります。

1-6. 外注担当者が最初に確認すべきポイント

金属加工を外注する際、最初に確認しておきたいのは「必要な精度」「想定ロット」「使用環境」の3点です。これらが曖昧なまま図面だけを渡してしまうと、加工方法の選定ミスや過剰スペックによるコスト増、納期遅延につながるリスクがあります。

- 製品の機能上、どこまでの寸法精度・平面度・直角度が必要か

- 試作段階なのか、量産前提なのか、年間どれくらいの数量か

- 屋内外、温度条件、腐食環境などの使用条件はどうか

これらを事前に整理し、精密板金やプレス加工、アルミ型材加工のどれが適しているかを外注先と一緒に検討することで、最適な見積と工程設計につながります。

1-7. 見積依頼から納品までの流れの全体像

見積依頼から納品までの流れをイメージできると、外注管理の段取りや社内調整がスムーズになります。一般的には、図面・仕様の共有→加工方法と工程の検討→見積提示→発注→詳細図・製作図の最終確認→加工・組立→検査→納品、というステップで進行します。精密板金や溶接加工では、曲げ代や歪み、溶接順序など、製造側で最適化する部分も多いため、見積段階で質問が出ることも珍しくありません。

外注担当者は、スケジュールと優先事項(コスト・納期・品質のどれを重視するか)をあらかじめ伝え、イコマ工業のような加工メーカーと早期に情報共有しておくことが重要です。

2. 精密板金を外注するときに押さえたいポイント

精密板金は、金型なしで柔軟に形状を変えられる一方、板厚や曲げ方法、溶接有無によって実現できる精度やコストが大きく変わります。外注担当者が基本的な制約と設計のコツを理解しておくことで、見積のブレを減らし、短納期で狙い通りの品質を得ることができます。ここでは、精密板金の形状・精度、公差の考え方、コストを抑える設計ポイントを整理します。

2-1. 精密板金でできる形状と精度の目安

精密板金では、レーザー加工やタレパンで2次元形状を抜き、ベンダーで曲げて3次元形状を作るのが基本です。

箱形状、ブラケット、カバー、パネル、ダクトなど、「展開図にできる」形状が得意分野です。寸法精度は設備や条件にもよりますが、一般的な板金公差の目安としては、切断寸法で±0.1〜0.3mm程度、曲げ寸法で±0.2〜0.5mm程度が多く採用されます。ただし、板厚や材質、曲げ回数が増えるほど誤差要因も蓄積するため、「どの寸法を重視するか」を外注先と共有しておくことが、精度確保とコストバランスの鍵になります。

2-2. 図面情報と公差指定の考え方

精密板金を外注する際、図面の描き方と公差の指定は、品質だけでなくコストにも直結します。すべての寸法に厳しい公差を付けると、加工や検査の工数が増え、結果的に見積が高くなりがちです。そこで重要なのが、「機能に影響する重要寸法」と「ある程度のバラつきを許容できる寸法」を図面上で明確に分けることです。

| 項目 | ポイント |

|---|---|

| 基準寸法 | 組立基準・取付位置など、基点となる寸法を明示する |

| 重要公差 | 嵌合部や気密部など、機能上シビアな箇所だけ厳しく設定 |

| 一般公差 | その他はJISの一般公差や製造側標準に委ねる |

また、材質、板厚、表面処理、溶接有無などの情報を漏れなく記載することで、見積のブレや手戻りを防ぐことができます。

2-3. コストを抑える板金設計のコツ

精密板金のコストは、材料費だけでなく、レーザー・タレパンの加工時間、曲げ回数、溶接・仕上げの工数など、さまざまな要素で決まります。コストを抑えるには、「工程数を減らす」「段取り替えを減らす」「特殊な治具や手作業を減らす」設計が有効です。

- 不要な段差や複雑な三次元形状を避け、曲げ回数を減らす

- 穴径やピッチを標準工具に合わせて設計し、特殊パンチを使わない

- 溶接箇所を最小限にし、リベットやかしめで代替できないか検討する

イコマ工業では、図面段階でのVE(ValueEngineering)提案も可能なため、「コストが高そうだ」と感じた段階で相談いただくと、加工方法や構造の見直しによるコストダウンが期待できます。

3. 溶接加工を依頼する前に理解しておきたい基礎

溶接加工は、精密板金やフレーム構造物、機械ベースなど、さまざまな金属部品で不可欠な工程です。しかし、溶接方法の選定やひずみ対策、仕上げ品質への理解不足があると、「図面通りに組めない」「見た目が想定と違う」といったトラブルにつながります。ここでは、外注担当者が依頼前に押さえておくべき溶接の種類と選び方、ひずみと仕上げの考え方、強度設計の基本を解説します。

3-1. 溶接の種類と選定の判断軸

溶接には多くの種類がありますが、産業用機械や精密板金でよく使われるのは、TIG溶接、MIG/MAG溶接、アーク溶接、スポット溶接、レーザー溶接などです。TIG溶接は、ビード外観がきれいで薄板やステンレスに向きますが、作業スピードはやや遅めです。MIG/MAG溶接は能率が高く、厚板や構造物の量産に向いています。スポット溶接は、自動車ボディなど薄板同士を点で接合するのに適し、精密板金の補助的な接合にも使われます。

レーザー溶接は、他の溶接方法で難しかった1mm未満の薄板をきれいに溶接する方法です。選定の判断軸は、「板厚」「材質」「必要な強度」「外観品質」「生産数量」であり、それぞれの条件に応じてベストな溶接方法を外注先と一緒に決めることが重要です。

3-2. ひずみ対策と仕上げ品質の考え方

溶接では、局所的に金属を加熱・冷却するため、どうしても「ひずみ」や「反り」が発生します。特に精密板金部品では、溶接後の平面度や直角度が組立精度に影響するため、ひずみ対策が欠かせません。代表的な対策としては、溶接順序の工夫、対称溶接、仮付け点の増加、治具による固定などがあります。

また、仕上げ品質については、「ビードを見せるデザインか」「研磨して面一にするか」「焼け取り処理をするか」といった仕様を図面や仕様書に明記しておくことが重要です。仕上げ工程を増やせば当然コストも上がるため、どこまでの外観を求めるのかを、用途とコストのバランスで判断する必要があります。

3-3. 溶接構造の設計と強度の考え方

溶接構造の設計では、単に部材をつなぐだけでなく、荷重の流れや応力の集中を考慮することが重要です。例えば、角に一点だけ溶接するのではなく、リブを追加して応力を分散させる、フィレット溶接の脚長を適切に設定する、といった配慮が求められます。

| 設計ポイント | 概要 |

|---|---|

| 溶接長さ | 必要強度を満たす最小限の溶接長さを設定する |

| 脚長・のど厚 | 過大にすると歪み・コスト増、過小だと強度不足になる |

| 応力集中 | 急激な断面変化や端部に応力が集中しない形状とする |

イコマ工業では、精密板金と溶接加工を組み合わせたフレームや筐体の実績が多く、強度とひずみを両立させる構造提案も可能です。

4. プレス加工とアルミ型材加工の選び方

プレス加工とアルミ型材加工は、金型を作ると言う意味で一見すると似た板金系・形材系の加工ですが、初期費用や適正ロット、設計の自由度が大きく異なります。外注担当者がこの違いを理解せずに進めると、「金型を作ったのに数量が伸びず回収できない」「標準型材で済むのに専用型材を設計してしまった」といった失敗につながりかねません。ここでは、金型と試作の進め方、アルミ型材のメリットと制約、数量とコストから見た加工方法の判断軸を整理します。

4-1. プレス加工の金型と試作の進め方

プレス加工では、量産を前提に専用金型を製作するのが一般的です。金型には、単発型、順送型、トランスファー型などがあり、製品形状や数量、設備条件によって選定されます。試作段階では、精密板金で形状確認を行い、その後プレス金型設計に移行するケースも多く見られます。

- 初期段階

精密板金で1〜数十個の試作を行い、形状・機能を検証 - 金型設計

形状が固まったら、プレス金型の構造と工程を設計 - トライ

金型トライで寸法やバリ、反りを確認し、必要に応じて型修正

こうしたステップを踏むことで、量産立ち上げ時のトラブルを抑え、安定した品質と生産性を確保できます。金型を作らないと精密板金で加工出来ない形状もありますので注意が必要です。

4-2. アルミ型材を使うメリットと制約

アルミ型材加工は、専用の押出し金型を作って断面形状を自由に設計できることが最大のメリットです。これにより、ボルト締結用の溝を一体化したフレームや、ケーブル配線用の空間を内部に設けたレール、放熱フィンを備えたヒートシンクなど、機能を融合した部材を一体で製作できます。一方で、押出し金型費や最小ロット、断面の肉厚制約、R形状の制限などの要素も存在します。

| 項目 | 内容 |

|---|---|

| メリット | 軽量・高剛性、機能一体化、組立性向上 |

| 制約 | 金型費が必要、断面形状に押出し上の制限がある |

| 適用例 | 装置フレーム、カバー、ヒートシンク、搬送レール |

標準アルミ型材で対応できる場合も多いため、専用型材に踏み切る前に、標準品とのコスト比較や数量見込みを慎重に検討することが大切です。

4-3. 数量とコストから見る加工方法の判断

プレス加工とアルミ型材加工、精密板金のどれを選ぶかは、「数量」と「ライフサイクルコスト」の視点で判断するのが有効です。例えば、短期間に数百〜数千個を生産するならプレス加工が有利ですが、設計変更が多く年間数量も読みにくい場合は、精密板金で柔軟に対応したほうが結果的に安くなることもあります。

アルミ型材加工は、中長期的に同じ構造を使い続ける装置フレームなどに向いており、標準フレームでは満たせない機能があるときに専用型材を検討します。イコマ工業では、精密板金・プレス・アルミ型材加工を組み合わせたVE提案も可能なため、「どの方法が最適かわからない」ときこそ、複数案を比較しながら検討することをおすすめします。

5. 加工方法と流れの基礎を押さえて外注を成功させる考え方

金属加工の外注を成功させるには、精密板金、溶接加工、プレス加工、アルミ型材加工それぞれの基礎と、見積から納品までの流れを全体として理解しておくことが重要です。加工方法ごとの得意・不得意を踏まえて最適な選択を行い、図面や仕様の段階で外注先と密にコミュニケーションを取ることで、短納期・高品質・適正コストを同時に実現しやすくなります。

イコマ工業では、金属加工・特殊加工・金型製作・試作・短納期対応に関するご相談を幅広く受け付けていますので、「どの加工を選べばよいか迷っている」「コストと納期を両立させたい」といった段階から、ぜひお気軽にお問い合わせください。

まとめ

金属加工を外注する際は、精密板金・溶接加工・プレス加工・アルミ型材加工の特徴を俯瞰して捉えることが重要です。形状、数量、精度、コスト、納期の条件ごとに得意な加工方法が異なり、判断を誤るとムダな金型費や手直し工数が増えてしまいます。

この記事で解説したように、図面情報や公差の伝え方、溶接構造やひずみ対策の考え方を押さえておくことで、外注先とのコミュニケーション精度が高まり、トラブルやコスト超過を抑えられます。

イコマ工業株式会社では、試作から量産、短納期対応まで一貫した相談が可能です。「どの加工方法を選ぶべきか迷っている」といった段階からでも構いません。具体的な図面や要件が固まっていない場合も含め、金属加工の外注パートナーとしてお気軽にご相談ください。